Pharmahersteller werden bei der Entwicklung von injizierbaren Arzneimitteln stets mit der Frage konfrontiert, wie lange ihr Molekül nach der aseptischen Abfüllung stabil bleibt.

Die Antwort hat erhebliche strategische Auswirkungen auf alle Phasen des Produktentwicklungs- und Herstellungsprozesses, von den ersten klinischen Chargen und Zulassungsanträgen bis hin zur Phase III mit Scale-up und Marktzulassung sowie über den gesamten Produktlebenszyklus hinweg. Die Produktstabilität, inklusive aller damit verbundenen Maßnahmen – ist eine kritische Komponente sowohl der klinischen als auch der kommerziellen Entwicklung von Injektabilia.

Es stellt sich also die Frage, mit welcher Strategie Sie die langfristige Stabilität Ihres Produkts sicherstellen und mit welchem Stabilitätsprogramm Sie diese umsetzen können.

Auswahl der passenden Strategie für die Stabilität Ihres Produkts

Bei der Formulierung Ihres Medikaments gibt die Substanzklasse Aufschluss darüber, wie stabil das Produkt bei Raumtemperatur ist.

Bestimmte Molekülgruppen haben bekannte und leicht erkennbare Stabilitätsgrenzen. Zu den Beispielen zählen:

- großmolekulare Biologika wie Proteine, Antikörper und Peptide

- Lipid-Nanopartikel

- virale Vektoren

Produkte, die auf den oben aufgeführten Molekülen basieren, zersetzen sich oftmals schon bei Raumtemperatur. Hier müssen zusätzliche Maßnahmen ergriffen werden, um die Produktstabilität zu gewährleisten. Falls Ihr Molekül zu einer dieser Gruppen gehört, kann Ihr Entwicklungsteam möglicherweise schnell feststellen, ob in Ihrem Fall ähnliche Überlegungen zur Produktstabilität angestellt werden müssen. Wenn Ihr Produkt Teil einer bekannten bzw. gründlich untersuchten Substanzklasse ist oder wenn es sich um ein Biosimilar-Produkt handelt, können verwandte oder Vorprodukte einen klaren Hinweis auf die am besten passende Stabilitätsstrategie für Ihr Molekül liefern.

Wenn es auf dem Markt noch keine vergleichbaren Produkte für Ihren Wirkstoff gibt, sind im Rahmen der präklinischen Entwicklung durchgeführte Stabilitätsstudien oftmals ein erster Indikator für die Stabilitätsgrenzen eines möglichen künftigen Arzneimittels.

Wenn Ihr Produkt bei Raumtemperaturen bzw. zwischen 2 und 8 °C nicht stabil ist, müssen Sie für die Langzeitlagerung andere Maßnahmen zur Sicherung der Produktstabilität in Betracht ziehen. Für die meisten injizierbaren Arzneimittel kommt eine von drei bewährten Methoden in Frage – jede mit ihren eigenen Vor- und Nachteilen. Im Folgenden schauen wir uns diese Methoden etwas genauer an

Drei wichtige Strategien zur Sicherstellung der Arzneimittelstabilität

Alle drei Optionen haben ihre Vor- und Nachteile, die Sie und Ihr Team bei der Auswahl des passenden Ansatzes für Ihr Produkt abwägen müssen. Manche Arzneimittelhersteller testen auch zwei oder mehr Optionen gleichzeitig und entscheiden sich erst später für die endgültige Strategie zur Produkteinführung. Aber ganz gleich wie Sie diesen Schritt angehen, Sie sollten so früh wie möglich mit der Bewertung und Umsetzung beginnen.

Reformulierung: Die beste Option, aber häufig schwer zu erreichen

Bei injizierbaren Medikamenten bedeutet eine optimale Stabilität, dass das Produkt bei Raumtemperatur in flüssiger Form stabil ist. Dadurch werden viele Aspekte im klinischen und kommerziellen Lebenszyklus eines Produkts vereinfacht und Risiken verringert, auch in Zusammenhang mit Versand, Lagerung und Bereitstellung in Märkten mit weniger entwickelter Infrastruktur.

Warum werden also nicht alle Arzneimittel mit Stabilitätsgrenzen umformuliert? Reformulierung ist ein zeit- und kostenintensiver Ansatz, der zudem keine Erfolgsgarantie bietet. Dies kann ein langwieriger Prozess sein, der nicht immer zu einer neuen Formel mit verlässlichen Stabilitätseigenschaften führt -ein wesentliches Risiko bei diesem Ansatz.

Wenn eine Reformulierung nicht in Frage kommt, bieten sich zwei weitere bewährte Möglichkeiten an. Diese Ansätze erfordern ebenfalls Investitionen und bringen eigene logistische Überlegungen mit sich, aber sie liefern vorhersehbare Stabilitätsergebnisse für eine Vielzahl von injizierbaren Arzneimitteln.

Freezing: Kosteneffizient, aber logistisch komplex und häufig nicht umsetzbar

Sofern möglich, stellt Freezing eine bewährte Methode zum Schutz der Integrität von Injektabilia dar. Dieser Ansatz wird von vielen Arzneimittelentwicklern bevorzugt, die einen schnellen und effektiven Übergang in die klinische Phase oder auf den Markt erzielen möchten. Die Methode ist auch in den meisten regulatorischen Vorschriften etabliert und relativ kosteneffizient, insbesondere im Vergleich mit zeitlich unbestimmten Reformulierungsvorhaben und der relativ kostenintensiven Entwicklung eines Lyophilisierungszyklus.

Aber diese Methode hat auch ihre Nachteile. Nicht alle Moleküle eignen sich für diese Vorgehensweise. Manche Moleküle sind einfach zu fragil, um den mehrfachen Gefrier- und Auftauzyklen während der Produktion standzuhalten. Bei gefrorenen Produkten muss außerdem eine durchgängige und effiziente Kühlkette vorhanden sein. Das ist eine logistisch anspruchsvolle Anforderung, die sich einerseits auf Vertriebskanäle auswirkt und andererseits in Märkten mit einer weniger gut entwickelten Infrastruktur zu einer eingeschränkten Produktverfügbarkeit führen kann.

Selbst bei den absatzstärksten Produkten kann die Kühlkette eine komplexe betriebliche Herausforderung darstellen. Bevor Sie sich für diesen Ansatz entscheiden, sollten Sie daher zunächst gründlich prüfen, ob diese Herausforderung in den Zielmärkten Ihres Produkts zu einem Problem werden kann.

Lyophilisierung: Eine bedeutende Investition zur Sicherstellung der langfristigen Stabilität

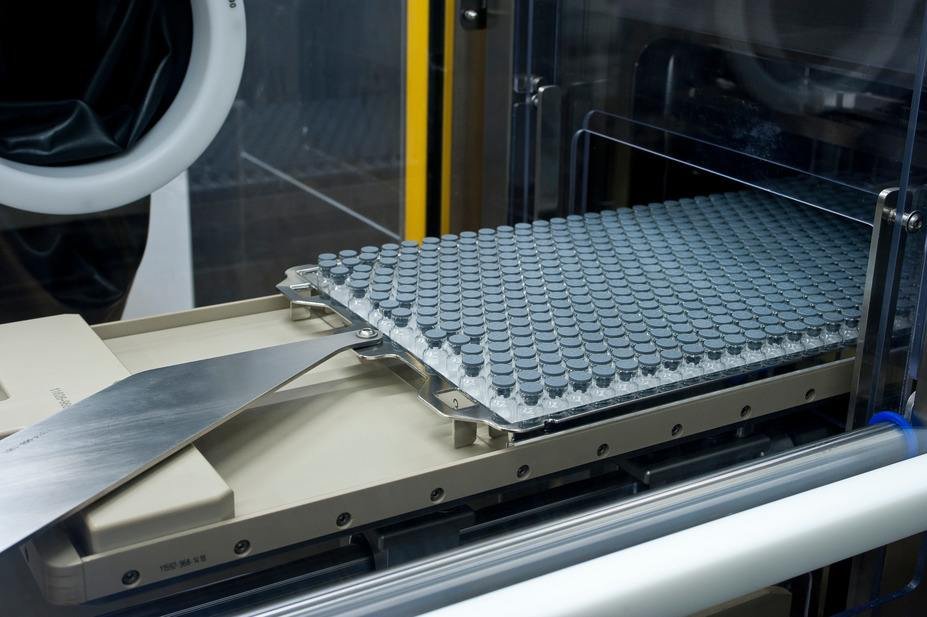

Der dritte Ansatz zur Sicherstellung der Stabilität ist die Lyophilisierung. Hierbei wird der Wirkstoff zu einem gefriergetrockneten Pulver weiterverarbeitet, das bei Raumtemperatur stabil ist und jederzeit nach Bedarf rekonstituiert werden kann.

Ebenso wie beim Freezing handelt es sich auch hier um einen effektiven und bewährten Ansatz, der bereits in vielen weltweiten Regulierungsrahmen fest verankert ist. Die Lyophilisierung gestaltet sich jedoch wesentlich komplexer und bedarf zusätzlicher Investitionen, Planung und Vorlaufzeiten für eine erfolgreiche Umsetzung.

Aus betrieblicher Sicht kann der Lyophilisierungsschritt nicht so ohne Weiteres an bestehende Produktionsprozesse angedockt werden. Für die Gefriertrocknung gemäß den cGMP-Grundsätzen braucht es einen speziellen und maßgeschneiderten Zyklus, der vollständig in Ihre aseptischen Abfüllprozesse integriert sein muss. Das ist mit weiteren Kosten bei der Produktentwicklung und -herstellung verbunden und wirkt sich zeitlich auf die Projektplanung aus. Diese müssen so früh wie möglich berücksichtigt werden, um erfolgreich zu sein.

Die Investition kann sich jedoch auszahlen. Lyophilisierte Produkte weisen in der Regel ein gewünschtes und vorhersehbares Stabilitätsprofil auf, das durch einen Prozess erzielt wird, der die gleichbleibenden Ergebnisse des Freezing mit der beständigen Produktintegrität einer Reformulierung kombiniert.

Weitere Überlegungen zur Stabilität

In unserer Videoreihe zur klinischen Fertigung stellt Dr. David Brett, Produkt- und Servicemanager bei Vetter, die drei Optionen im Detail vor und geht auf wichtige Überlegungen ein, die Sie bei der Erarbeitung einer intelligenten Strategie berücksichtigen sollten:

- Zielmärkte. Ihre Stabilitätsstrategie hängt davon ab, ob Ihr Unternehmen Produkte in viele unterschiedliche Länder mit verschiedenen Gegebenheiten liefert.

- Vertriebskanäle. Die Frage, ob ein breit angelegter Produktvertrieb geplant ist, hat ebenfalls Auswirkungen auf die Strategie.

- Ressourcen der Endbenutzer. Gibt es beispielsweise Szenarien, in denen die Kühlkette nicht aufrechterhalten werden kann? Dieser Punkt ist bei der Festlegung der Stabilitätsstrategie von entscheidender Bedeutung.

Auch bei einer etwaigen Weiterlizenzierung des Produkts muss dieser Faktor berücksichtigt werden. Durch die Erarbeitung einer Stabilitätsstrategie können Sie den Wert eines Produkts steigern und künftige Geschäftsmöglichkeiten eröffnen.

Selbst wenn keine Lizenzierung geplant ist, kann der passende Stabilitätsansatz erhebliche Auswirkungen auf das Marktprofil eines Produkts haben.

Sie möchten mehr über Stabilitätsstrategien für Wirkstoffe erfahren?

Fanden Sie diesen Beitrag hilfreich? Dr. David Brett erläutert in unserem How-to-Video im Video Hub, welche Punkte Sie in Ihrer Strategie zur Sicherstellung einer optimalen Produktstabilität unbedingt berücksichtigen sollten. Melden Sie sich an, um dieses und weitere Videos anzusehen und erhalten Sie Informationen zur Planung Ihrer klinischen Charge sowie zur Einhaltung der cGMP-Grundsätze bei Ihren frühphasigen Abfüllprojekten.