Die Anforderungen an die aseptische Abfüllung richten sich zum einen nach den Vorgaben von Behörden wie z.B. der FDA (Federal Drug Administration) oder der EMA (European Medicines Agency) und zum anderen nach den Bedürfnissen unserer Kunden. Daher ist die Weiterentwicklung von aseptischen Prozessen und Technologien eine Voraussetzung für CDMOs (Contract Development and Manufacturing Organizations), wenn sie die Ansprüche in Sachen Qualität und Flexibilität erfüllen oder sogar neue Standards setzen möchten.

Beispiele:

- Die Nachfrage nach spezialisierten Behandlungen (einschließlich Orphan Drugs) und vorgefüllten Verabreichungssystemen steigt. Dadurch ändern sich die Produktportfolios der Arzneimittelhersteller.

- Um Anforderungen hinsichtlich Format, Verpackung und Abfüllung bedienen zu können, ist mehr Flexibilität gefragt.

- Qualitätsanforderungen seitens Behörden und Kunden steigen stetig wie z.B. die Erweiterung von Annex 1 zeigt.

Aseptische Abfüllung

Prozesse der aseptischen Abfüllung laufen in einem möglichst keimfreien Umfeld ab, in dem Maschinenteile nur sterilisiert, autoklaviert oder dekontaminiert zum Einsatz kommen. Darüber hinaus sind die damit verbundenen Technologien so ausgelegt, dass jeder Kontakt zwischen einem Wirkstoff und der Umgebung minimiert und somit die Möglichkeit einer Verunreinigung weitestgehend reduziert wird.

Heute werden vor allem zwei unterschiedliche Reinraumtechnologien zu diesem Zweck eingesetzt: Isolatoren und Restricted Access Barrier Systems (RABS). Beide Technologien haben ihre Vor- und Nachteile.

Isolator-Technologie

Isolatoren sind Einheiten, die vollständig von der Außenumgebung abgeschlossen sind. Sie gelten oft als die beste Lösung für einen hohen Grad an Sterilität. Da Isolatoren bei einem Produktwechsel umfangreiche Dekontaminationsmaßnahmen erfordern, sind sie besser für die Fertigung einzelner Produkte in großen Stückzahlen geeignet.

RABS-Technologie

Durch eine Barriere und einen dynamischen Luftstrom wird für eine Trennung zwischen Arzneimittel und Umgebung gesorgt. RABS bieten den Vorteil einer schnelleren Einrichtung, eines effizienteren Produktwechsels und einer größeren Flexibilität für Durchläufe unterschiedlicher Produkte. Damit ermöglichen sie auch eine bessere Nutzung der Abfüllkapazitäten.

Die Weiterentwicklung von RABS

Wenn Hersteller in Sachen Qualität und Flexibilität punkten möchten, müssen sie sich fragen, wie sie Vorteile beider Konzepte nutzen können. Diese Frage hat Vetter mit der Entwicklung eines ganzheitlichen Reinraumkonzepts beantwortet: V-CRT® (Vetter Cleanroom Technology).

Diese Technologie ermöglicht es, Sicherheits- und Qualitätsstandards zu erreichen, die der Leistung von Isolatoren ebenbürtig oder sogar überlegen sind und trotzdem die Flexibilitätsvorteile von RABS bieten.

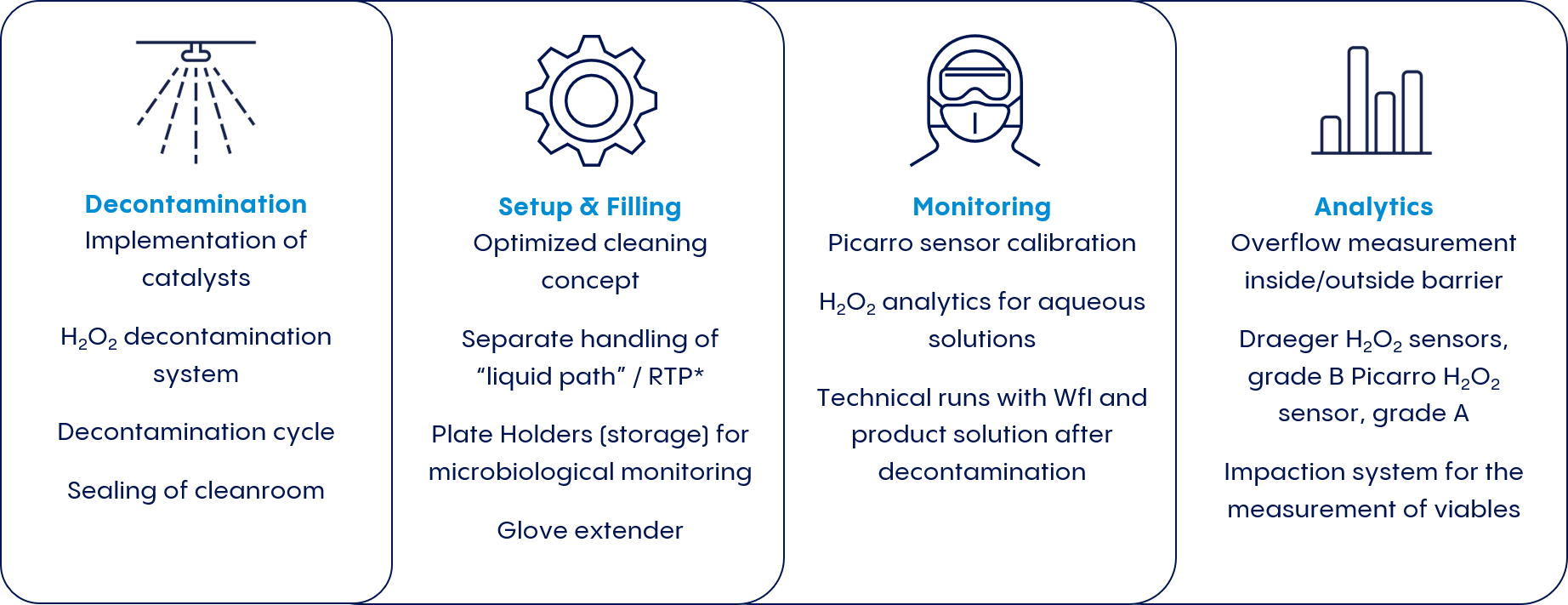

Das innovative Konzept basiert auf der zentralen Idee einer vollautomatisierten Dekontamination des gesamten Reinraums, einschließlich RABS, mit Hilfe von Wasserstoffperoxid (H2O2). V-CRT® ist ein Zwei-Barrieren-System, das das Risiko einer Verunreinigung minimiert. Dadurch bietet es eine Reihe von Vorteilen gegenüber bestehenden Konzepten:

- Eine schnelle Dekontamination ermöglicht effiziente Produktwechsel

- Die H2O2-Dekontamination des gesamten Reinraums vor jeder Charge minimiert das Risiko einer mikrobiellen Verunreinigung

- Eine kontinuierliche Onlineüberwachung mehrerer Variablen trägt dazu bei, die Wirksamkeit des Dekontaminationsprozesses sicherzustellen

- Der Containment-Ansatz folgt dem Konzept des geschlossenen Systems, wobei die RABS-Türen nach der H2O2-Dekontamination nicht mehr geöffnet werden

Nach der Innovation ist vor der Innovation

Die Einführung von V-CRT® war ein wichtiger Meilenstein in der technologischen Entwicklung der aseptischen Produktion bei Vetter. Innovationen sind jedoch niemals abgeschlossen, deshalb entwickeln wir auch V-CRT® ständig weiter. Ein Port-System, das in den 2. Einbauschritt, den sogenannten „liquid path“, integriert wurde, ermöglicht es künftig, auf Transfers von Material aus Klasse B nach Klasse A zu verzichten.

Außerdem wird eine H2O2-Dekontaminationsschleuse zwischen dem B- und C-Bereich in Zukunft den kontaminationsfreien Transfer von nicht-autoklavierbarem Material in den Reinraum zulassen.

Vetter setzt sich zum Ziel, eine verlässliche aseptische Fertigung mit hoher Qualität zu bieten. Diese soll den Kunden darin unterstützen, die Anforderungen des sich ändernden biopharmazeutischen Markts zu erfüllen. Dabei verlässt sich Vetter seit Jahrzenten auf die RABS-Technologie.

Mit der Entwicklung von V-CRT® ist es uns gelungen, in Sachen Qualität zum Isolator aufzuschließen und gleichzeitig die gewohnte Flexibilität beizubehalten. Derzeit gibt es V-CRT® in 3 Reinräumen bei Vetter. Die Implementierung der innovativen Technologie ist für alle Reinräume geplant.